日前,由中国陶瓷工业协会、陶瓷资讯、厨卫资讯、陶卫网、广东新之联展览服务公司共同主办,由中国工业合作协会家居整装分会协办的“迎战5G 智慧制造”2021中国陶卫数字化智造论坛在广州陶瓷工业展盛大举行。佛山市三水盈捷精密机械有限公司(新景泰)总经理彭基昌发表了《瓷砖、卫浴施釉印花智能生产线技术分享》主题演讲。

(新景泰总经理彭基昌发表主题演讲)

以下为彭基昌演讲实录。

1

新景泰过去28年一直致力于研发生产施釉和印花设备。五年前,由于各种原因,新景泰开始研发卫浴施釉线。这有必然的原因,也有偶然的原因,当时我和箭牌霍总聊到如今陶瓷行业自动化生产水平比较高,但是考察后我发现大部分卫浴生产还是人工为主。我们本身在瓷砖行业就有丰富的施釉生产设备研发经验以及积累沉淀。那个时候我就在想,我们何不把这套经验也运用到卫浴行业中来。

在经过了周密的调研考察以及制定了长期的战略规划后,我们开始跨界涉足到卫浴行业。经过这五年的发展,我们参与了一些大品牌的自动化生产线建设,包括九牧、箭牌、恒洁、科勒、帝王卫浴等。

这是我们做的关于机器人喷釉案例,卫浴是立体施釉,而瓷砖之所以比较容易实现自动化,是因为它基本上是平面的。卫浴因为其立体的形态,自动化程度难度就更大。

同时,我们也发现卫浴的生产工序比瓷砖要复杂得多的,不适用类似于瓷砖短平快的生产。瓷砖从冲压到烧制完成,可能1个小时就能完工。而卫浴需要通过3到5天甚至更长的时间。

在卫浴工程领域,新景泰做的多数是局部、分工序的自动化设备研发制造。卫浴喷釉线也是局部工程,从脱坯后经过干燥等工序后进行。喷釉经过这两年的研发生产,再配合九牧的5G工厂,我们的技术水平已经得到质的飞跃。我记得是去年的1月份,九牧泉州的5G生产基地刚投产就遇见疫情爆发,所以我印象特别深刻。

九牧的生产线我们还研发生产了检包线,这道工序在卫浴行业也是以手工为主。我们研发了真空测漏的流水线。这项技术以前在卫浴行业还没有企业研发出来。我们把真空测漏、冲水检测再到自动包装连成一条生产线,结合九牧5G的一物一码技术,使得每一个马桶出厂后经扫码就有所有的数据。

我们做的第三个案例是自动化储存库。过去卫浴行业的成品储存是通过人工推小车的方式进行的。这样的方式不仅需要大量的人力物力,还会造成干燥不均匀、库存摆放不合理,浪费大量的空间等问题。

这几年,我们做了不少自动化储存案例,自动化储存方式也有几种,包括包层辊棒平台储存,输送链条储存等。最近我们跟九牧的青白坯储存库算是自动化程度比较高的,也可以做到每单个马桶有效跟踪。

如今,卫浴行业的自动化水平在几个大企业的引领下已经逐步提升并且收效显著。行业水平如今可以做到由脱坯到检包都用自动化工序完成。我们也相信通过新景泰的努力参与,会做出更多的贡献。

2

接下来,我还将为大家带来瓷砖施釉的分享。

我们从2000年开始参加广州陶瓷工业展,到今天已经连续参加了21年。施釉领域我们每年都在进步,尤其是这两年岩板的迅速崛起,我们也跟着行业一同脱胎换骨。在这个成长的过程中,我们也有几个智能化方案案例。

首先是我们的思路,在瓷砖的生产领域里面,压机的智能化程度不错,窑炉的智能化程度也很好,甚至我们到了拣包那边也慢慢成型,但是原料车间和施釉线的自动化程度比较差,当然喷墨机除外,喷墨机本来就是数字打印技术,本来就具备智能化。

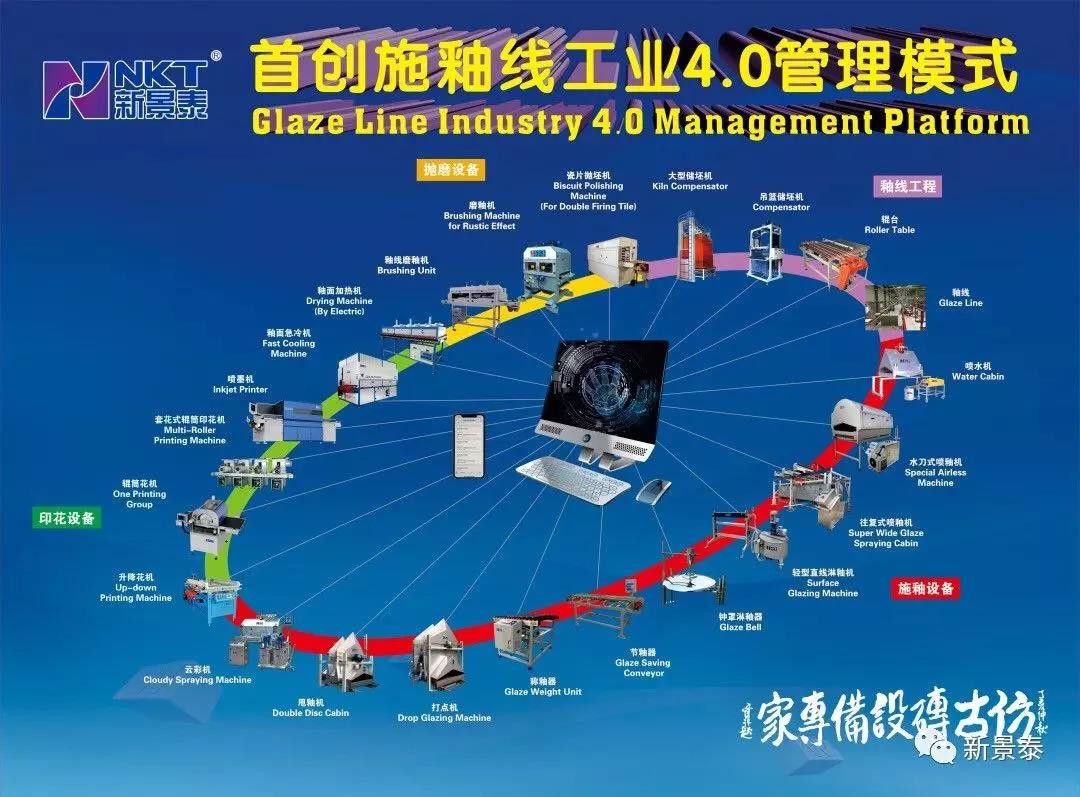

比如我们这个圈里面每年设备都在变,这其中有不少的难点。施釉线虽然现在有了喷墨机,人力需求减少了。但是目前也是在瓷砖生产领域里最难管理的一环。压机窑炉可以在里面装很多监测器进行同步控制,但是施釉线本身每台设备功能都不一样,甚至生产厂家都不一样。如何打通这个链条成为了其中关键的难点。

这是我们前几年做的方案,我们还在持续优化这套方案。施釉线单机太多了,大部分都是只有自动化、没有数字化,更没有智能化。一条施釉线很可能有N个厂家品牌,甚至1条窑炉3条釉线的喷墨机都不一样。

我们怎么解决这个问题呢?还是从最基本的开始,比如说喷釉。喷釉的难点在于很难监测机器喷釉的具体数量。我们从最基础的喷釉机升级,左边那台是超过20年的喷釉机,右面的是高压喷釉机,这台机器的变化,看上去是压力的变化,但更重要的是它由无数字化变成有数字化。我们给它装了稳压、压力传感器,再加上控制软件,可以实现稳定的压力输出,不会随着外部条件的变化而变化。而且这些数字可以反馈到我们的大系统里面,实现人不到但是我们知道它是否处于稳定的状态。

第二个案例,我们回到喷釉。大板岩板这几年流行,其中包含了施釉和喷釉技术的变化。如果没有施釉技术的升级,我想大板也很难做得那么漂亮。其中施釉环节的升级是我们需要解决的问题。

如果还是按以前盲目施釉,没有数字控制,大板就算能生产,品质也很难把控。因为大板相较于普通瓷砖,尺寸太大,施釉均匀性很难控制。所以新景泰就研发出这台往复式喷釉机。它改变的不仅是规格,更重要的是它的6个运动系统结合施釉线的速度,再结合高压喷釉机,实现完全的数字互动。

我们用的是类似于机器人的六轴运动系统控制六个喷枪,让它跟施釉线的速度完全同步。保证喷釉的均匀程度不会随施釉线速度变化而变化。同时,通过控制界面,我们可以跟釉的参数等进行对话,从而调整施釉的结果。

第三个案例,假如釉变了怎么办?我们有了自动调釉系统,这个技术还处于研发阶段和落地之间。我们的思路是通过黏度、温度、比重等自动感应,然后输出端也装上传感器。当釉料发生变化的时候,机器自动给它稳定黏度、温度等参数,让末端设备喷出来的釉料是均匀的。这一技术为将来的釉线、釉料集中输出提供了基础的监测。

接下来我还将介绍新景泰施釉线的喷釉、淋釉如何实现5G生产的解决方案。这是我上两周整理的关于大板施釉技术的PPT。

这几年,大板从无到有,其中表面装饰的施釉线和印花也是功不可没,那大板、岩板的施釉和印花如何运作才最合理?

大板现在是第10个年头,我们形成了比较标准的大板数码喷釉线,这条线的特点是中间的紫色部分,3台喷墨机联线。在过去几年,喷墨机的通道越来越多,技术越来越先进,我们可不可以用一台喷墨机搞定所有的瓷砖表面装饰呢?经过10年的发展验证,我们认为这是不可能的,或者说是不合理的。

瓷砖的魅力就是多变性和差异化,假设一台喷墨机就能完成所有工作的话,产品的同质化就很严重。我们就必须要增加它的功能性。把普通的施釉和喷墨进行结合起来的施釉线可以做常见的干法施釉、数码模具釉、全抛釉等产品。它的关键技术是让3台喷墨机打出套印的图案,这是我们需要解决的核心问题。

假如把20个通道都安装在一台喷墨机里面还比较容易做到。但是3台机器分开位置要喷同一花色分开出来的涂层,需要突破的重点技术是使得每一片砖有一个单独的二维码。如果客户需要的时候,我们可以从压机开始就打一个二维码。第一台喷墨机扫描这个二维码的时候,就给后面两台喷墨机传递具体的信息:“我打了哪一个图”。后面这两台喷墨机扫描到这个二维码的时候就把这个图读出来。通过这样的技术方案就解决了砖坯输送过程中的破损问题。因为有的板在输送过程中就破损了,如果我们只是用传统技术打印可能会造成错乱。但用一片砖一个码完全可以解决这个问题,而且技术的可靠性比较高。

第一台喷墨机和第二台喷墨机之间,为什么要加上普通的施釉?这几年比较流行的是数码喷釉代替传统模具,实现可变模具的方式。这种可变模具不是全部用喷釉的方式喷出来,而是要结合下陷的技术,再加上第三台喷墨机的功能釉,比如白釉、哑光釉,通过一加一减达到模具的最佳效果,同时比传统的模具冲压精度大幅度提高,头发丝都可以通过数码模具做出效果。

里面的主打设备,有3台喷墨机,实际上是两个型号,还有淋釉和喷釉机器,这是我们用最新赛尔2002喷头的技术。我们之所以能一条线能打出功能釉、精细的釉料和下陷。从数码打印的角度来看,它的墨量范围很宽,每个通道从每平方米几克到几十克不等,这其中有2002喷头的功劳,这个喷头有2千个孔,比它前一代的喷头多了一倍数量。同时通过这5年的努力,这个喷头技术已经非常成熟,我们现在可以在一台机器上用同一喷头打出从几克到几十克不等,甚至几百克的喷墨量,这是目前在数码喷头里面最先进的喷头,当然还需要我们继续努力把它的潜能发挥出来。尤其是适应越来越多的新釉料墨水

今天我的分享就到这里,希望通过我们的继续努力,能够把施釉线所有设备的数据都打通,最后可以离线去控制施釉线,谢谢大家!

手机浏览陶卫网

手机浏览陶卫网